Автоматизированная система управления отделением десорбции, электролиза и реактивации угля

Суханов Я.Г., руководитель сектора инжиниринга автоматизированных систем, бюро ГИПов АО «Иргиредмет»

Стрельцова Е.А., главный специалист сектора инжиниринга автоматизированных систем, бюро ГИПов АО «Иргиредмет»

В настоящее время системы автоматического управления в горнодобывающей отрасли, в том числе на обогатительных фабриках, развиты относительно слабо, однако все больше и больше предприятий осознают необходимость их внедрения.

Без качественно налаженной автоматики невозможно добиться высоких показателей производственного процесса и эффективного распределения трудовых ресурсов, сократить затраты на расход реагентов, минимизировать возможные простои технологического оборудования.

Отсутствие современной цифровой среды не позволяет осуществлять непрерывный мониторинг технологических показателей, что не лучшим образом влияет на проведение точной аналитики на всех этапах производства и, как следствие, негативно сказывается на оптимизации производственного процесса.

За последнее время АО «Иргиредмет» был успешно выполнен целый ряд проектов внедрения оборудования автоматизации гидрометаллургических цехов (отделения цианирования и сорбции, десорбции, электролиза и реактивации угля) на отечественных и зарубежных предприятиях, включая разработку документации, поставку автоматики, шефмонтаж и шефналадку оборудования.

Назначение системы управления отделением десорбции, электролиза и реактивации угля

Технологические процессы десорбции, электролиза и реактивации угля на обогатительной фабрике характеризуется следующими факторами:

- наличием аварийно-опасных процессов: высоких температур, давления, агрессивных сред;

- наличием многократно повторяющихся процессов, в том числе требующих точного соблюдения заданных параметров;

- необходимостью постоянного дистанционного контроля и управления технологическим процессом с возможностью вывода данных на более высокий уровень с целью дальнейшего анализа и хранения.

В этой связи возникает вопрос обеспечения эффективной, оптимальной и бесперебойной работы рассматриваемых технологических процессов. Одним из вариантов решения данной задачи является автоматизация.

Автоматическая система управления отделением десорбции, электролиза и реактивации угля состоит из нескольких подсистем: управления десорбцией, управления приготовлением исходных щелочных растворов, управления кислотной обработкой угля, управления электролизом.

Система выполняет множество основных и дополнительных функций. К основным функциям можно отнести:

- измерение технологических параметров: давления, pH, температуры, уровня жидкости и т.д.;

- дозировка подачи воды и реагентов, поддержание заданной температуры;

- управление электроприводами;

- защита и блокировка двигателей (от перегрузки), насосов (от сухого хода), емкостей с раствором (от перелива), блокировка технической безопасности алгоритма работы оборудования;

- автоматическая остановка работающего оборудования для предохранения его от возможных повреждений при достижении аварийных параметров, безостановочный ввод в эксплуатацию резервных единиц оборудования.

Помимо перечисленного, система может отображать информацию о ходе технологического процесса, например, состоянии технологических параметров и оборудования; формировать суточные и посменные отчеты, журналы аварий и событий; осуществлять различные виды контроля и диагностику.

Основные технические решения

Система автоматического управления отделением десорбции, электролиза и реактивации угля предусматривает иерархическую, трехуровневую структуру, которая состоит из подсистемы нижнего, среднего и верхнего уровней.

Подсистема нижнего (полевого) уровня включает различные датчики, контакторы, промежуточные реле, шкафы управления насосным оборудованием и т.д.; среднего уровня – шкафы управления отделением на основе программируемых логических контроллеров (ПЛК); верхнего уровня – автоматизированные рабочие места инженерно-технического персонала, оснащенные техническими средствами представления информации и органами управления.

Техническими средствами для решения поставленных задач традиционно являются ПЛК, а также программное обеспечение для построения систем диспетчерского управления и сбора данных (SCADA-система). Проектом может быть предусмотрено использование распределенной структуры управления (рис. 1).

Рисунок 1. Пример распределенной структура управления, реализованный на основе ЦП 1500-й серии (слева) и станций ET200M (справа) производства компании Siemens

Контроллерное оборудование размещается в шкафах управления (рис. 2), построенных на базе напольных металлических корпусов ведущих производителей, которые доукомплектовываются модулями ввода/вывода, различными реле, контакторами, клеммами и другим вспомогательным оборудованием.

Рисунок 2. Шкаф управления десорбцией, собранный сотрудниками АО «Иргиредмет»

В качестве шкафов местного управления насосным оборудованием применяются навесные металлические шкафы с вынесенными на лицевую сторону (дверцу) органами управления и световой сигнализацией (рис. 3).

Рисунок 3. Сборка шкафа управления насосами, выполненная сотрудниками АО «Иргиредмет»

Верхний уровень реализованной системы включает операторскую станцию на базе автоматизированного рабочего места с двойным дисплеем, на котором отображаются мнемосхемы и различные отчеты, а также панель оператора, выполняющую функции резервного оперативного управления, визуализации и обработки данных (рис. 4).

Рисунок 4. Операторская станция на базе автоматизированного рабочего места с двойным дисплеем (слева) и панель оператора (справа)

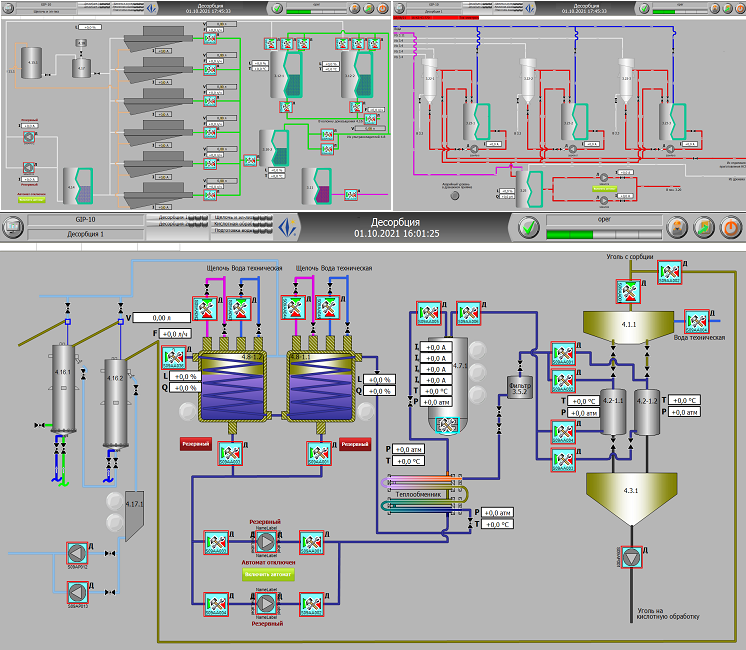

Информация на экране рабочей станции оператора представляется в виде статических изображений, например, мнемосхем технологического процесса, числовых значений параметров, графиков изменения параметров во времени, текстовых сообщений о событиях в системе или состоянии технологического оборудования. На рис. 5 представлены разработанные специалистами АО «Иргиредмет» видеограммы.

Рисунок 5. Видеограммы «Щелочь и электролиз» (слева), «Кислотная обработка» (справа), отделения десорбции (снизу)

Способы представления информации, как правило, комбинируются. Тем самым оператор имеет возможность контролировать состояние запорных клапанов и работу насосного оборудования, уровень материала в емкостях, расход реагентов, давление в колоннах, а также управлять нагревом котла, клапанами и насосами и т.д.

Приборы и средства автоматизации

Основу технических средств для измерения технологических параметров составляют датчики от известных отечественных и зарубежных производителей, в том числе «Метран», Wika, Siemens, Endress+Hauser, Krohne, хорошо зарекомендовавшие себя в условиях обогатительных фабрик.

Датчики подбираются под заданные параметры индивидуально для конкретного технологического процесса. При нормальном протекании процесса диапазон измеренной величины колеблется от 50 до 80% диапазона измерения датчика.

Вся регулируемая арматура оснащается контролем положения со стандартным сигналом обратной связи и конечными выключателями. Запорная арматура оснащается электрическими приводами с дискретным управлением. Оборудование КИПиА выбрано так, чтобы обеспечить устойчивую надежную работу систем контроля и регулирования, гарантировать точность, отвечающую требованиям технологического процесса.

Выводы

Реализация системы автоматического управления значительно сокращает эксплуатационные затраты за счет оптимизации технологического процесса.

Благодаря точному регулированию и контролю технологических показателей снижается перерасход реагентов и, как следствие, себестоимость готового продукта. Непрерывный мониторинг аварийных параметров существенно сокращает износ оборудования, благодаря чему уменьшаются возможные простои.

Внедрение современной системы автоматического управления позволяет осуществлять непрерывный мониторинг технологических показателей, способствующий проведению точной аналитики на всех этапах производства, что в дальнейшем положительно сказывается на оптимизации технологического процесса.

При разработке системы АО «Иргиредмет» придерживается комплексного подхода от разработки системы и подбора оборудования до ввода в эксплуатацию. Сборка шкафного оборудования производится собственными силами, для чего в компании организованы специализированные производственные цеха. Монтаж и пусконаладочные работы осуществляются специалистами в постоянном взаимодействии с проектировщиками системы и заводами-изготовителями поставляемого оборудования (рис. 6).

Рисунок 6. АО «Иргиредмет» предлагает комплексный подходы к реализации автоматизированных системы управления для обогатительных фабрик – от разработки системы и подбора оборудования до ввода в эксплуатацию

© АО «Иргиредмет», 2023

Личный кабинет

Личный кабинет