Особенности переработки золото-мышьяковистых руд Ново-Троицкого месторождения

Николаев Ю.Л., ведущий научный сотрудник лаборатории металлургии АО "Иргиредмет"

Тема обжигово-цианистой технологии сохраняет свою актуальность по сей день, несмотря на опережающее развитие автоклавных и биогидрометаллургических технологий вскрытия упорных сульфидных концентратов и руд, а при наличии сорбционно-активного органического углерода окислительный обжиг является методом выбора.

Предпосылки использования

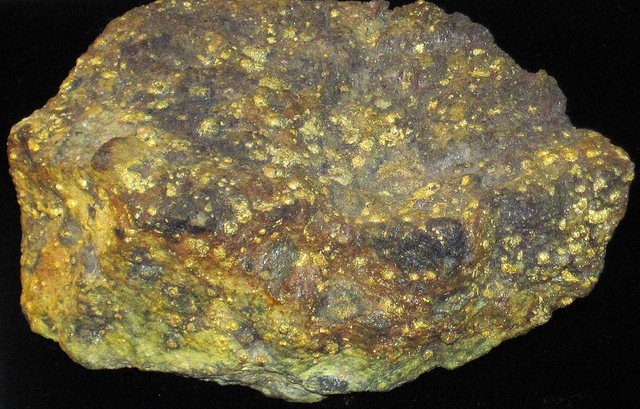

В качестве примера реализации обжигово-цианистой технологии рассмотрим руды одного из южноуральских месторождений, обладающие высокой технологической упорностью – Ново-Троицкого месторождения.

Руды Ново-Троицкого месторождения отличаются относительно низким содержанием ценных компонентов (золота и серебра) и одновременно повышенной технологической упорностью, обладая как минимум двумя факторами упорности (по В.В. Лодейщикову). Прямое сорбционное цианирование этих руд, помимо неудовлетворительного извлечения золота и повышенного расхода цианида натрия, приводит к получению в качестве конечного продукта гидрометаллургического передела катодных осадков низкого качества вследствие содержания в них значительного количества рудных шламов, преимущественно сульфидных, что требует проведения предварительного окислительного обжига перед плавкой. Осветление товарных элюатов перед электролизом малоэффективно и ограничивает производительность отделения десорбции-электролиза, поэтому на ЗИФ редко реализуется в требуемом объеме.

Наиболее распространенным способом борьбы с технологической упорностью сырья такого рода является схема переработки, включающая флотационное обогащение и окислительное вскрытие флотационного концентрата перед цианированием.

Для переработки первичной руды рекомендована технология, включающая измельчение и классификацию, флотационное обогащение руды, автоклавное окисление флотоконцентрата с последующим цианированием твердых продуктов окисления и извлечением цветных металлов (меди) из жидкой фазы.

При флотационном обогащении в сульфидный концентрат извлекается от 85 до 90 % золота. Содержание в концентрате золота составляет 25÷30 г/т, меди – 3,5÷4,0 %, серы – 30÷35 %, висмута – 30 г/т, сурьмы – 0,7 % и мышьяка – 1,4 %. В хвостах флотации содержится золота 0,7 г/т. Степень окисления при автоклавном выщелачивании – 97÷99 %, извлечение золота из продуктов окисления цианированием – 95 %.

Опыт обжига

Еще с 1930-х годов ПО "Южуралзолото" (ЮГК), кроме ФЗЦО им. Артема, имело в своем составе Кочкарский (Ново-Троицкий) обжиговый завод. Задачей завода было проведение деарсенирующего обжига арсенопиритных концентратов для последующего использования огарков в качестве флюсов медеплавильного производства, а также получения товарного триоксида мышьяка.

В 1960–1980 годы обжиговым заводом был накоплен большой опыт по деарсенирующему обжигу шихты из пяти наиболее упорных арсенопиритных флотоконцентратов, основу которой составляли нежданинский и иультинский. Параллельно с середины 1970-х до начала 1990-х в институте "Иргиредмет" проводились исследования и испытания по переработке этих концентратов по обжигово-цианистой и пиро-гидрометаллургической схемам (институт "Унипромедь"). Подробнейшим образом были изучены режимы и кинетика обжига. Применительно к гранулированным штейнам плавки нежданинского концентрата и огаркам деарсенирующего обжига шихты концентратов оптимальным был признан десульфуризирующий дообжиг этих продуктов (на базе обжигового завода или ФЗЦО) с последующим кондиционированием и цианированием огарков на ФЗЦО. Именно эта схема и была заложена в технологический регламент на реконструкцию обжигового завода.

В 1990–1991 годах Иргиредметом был выпущен технологический регламент на реконструкцию завода с переработкой огарков на ФЗЦО им. Артема. Таким образом, впервые на территории СССР появилась практическая возможность реализации в промышленном масштабе обжигово-цианистой технологии. Последующие политические события воспрепятствовали осуществлению этих планов, хотя Казахским филиалом института "Гиналмаззолото" уже велось проектирование.

Исследование на рудах Ново-Троицкого месторождения

Ново-Троицкий завод в качестве основного оборудования имеет две семиподовые печи Грисгофа. С 2015 года функционирует трубчатая вращающаяся печь для обжига давальческого сырья цветной металлургии. Количество подов в печах Грисгофа не позволяет проводить в них двухступенчатый окислительный обжиг арсенопирит-пиритных концентратов с получением кондиционных цианируемых огарков.

У продуктов, содержащих в качестве фактора упорности сорбционно-активный органический углерод, природную сорбционную активность могут подавить только автоклавное окисление и окислительный обжиг. При последовательном подключении многоподовых печей (после их ремонта и незначительной реконструкции) по продолжительности, температуре и условиям аэрации достигаются те условия обжига, которые необходимы для переработки арсенопиритных концентратов, содержащих углистое вещество.

Учитывая указанные наработки, реализация обжигово-цианистой технологии в данной ситуации может быть весьма привлекательной альтернативой развитию гидрометаллургического окисления или использоваться наряду с ним.

Желаемого извлечения золота из подобных руд и их концентратов невозможно достичь без полного вскрытия сульфидной матрицы и устранения природной сорбционной активности. Как известно, такие технологии, как бактериальное окисление, эффективно окисляют сульфиды, преимущественно арсенопирит, но при этом не только не блокируют сорбционно-активное углистое вещество, но даже в определенной степени активируют его.

Исходя из особенностей вещественного состава руд Ново-Троицкого месторождения, оптимальный режим термохимического окисления флотационного концентрата предполагает фактически трехступенчатый обжиг, при котором последовательно реализуются в наиболее полной степени деарсенация, десульфуризация и декарбонизация. Режимные параметры такого обжига представлены в табл. 1.

Таблица 1. Режим трехступенчатого окислительного обжига

|

Ступень обжига |

Температура в слое, °С |

Окислительный режим |

Примечание |

|

I |

400÷450 |

Ограниченная аэрация кислородом воздуха или разубоженное дутье |

Продолжительность и режим перемешивания зависят от толщины слоя концентрата |

|

II |

550÷600 |

Свободное поступление кислорода воздуха или дутье свежим воздухом |

|

|

III |

650÷700 |

Интенсивная принудительная аэрация или обогащенное по кислороду дутье |

Для промышленной реализации окислительного обжига весьма желателен входной контроль сырья на два элемента – мышьяк и серу. Такой контроль может производиться легко и экспрессно при помощи рентгеноспектрального анализатора, поскольку необходимая и достаточная точность определения составляет 1 %. Входной контроль позволяет заранее настроить режим обжига и суммарную продолжительность процесса под конкретные содержания подлежащих окислению сульфидов, то есть проводить процесс в режиме, близком к оптимальному.

В ценовой структуре производства с использованием окислительного обжига значительная доля капитальных затрат приходится на систему пылеулавливания и газоочистки. На Ново-Троицком обжиговом заводе, получавшем товарную продукцию в виде возгонов триоксида мышьяка, схема и аппаратурное оформление пылегазоочистки были на конец 1980-х годов весьма совершенными и имели существенный запас по производительности. Этот момент очень благоприятен для любых технических мероприятий, связанных с изменением и совершенствованием обжигового передела завода.

В плане аппаратурного оформления операции окислительного обжига подовые печи, хотя и существенно уступают печам кипящего слоя (КС) по производительности и уровню автоматизации, позволяют, однако, более гибко регулировать режимные параметры, а также имеют значительно меньшую зависимость от гранулометрии обжигаемого материала, что важно при обжиге шихт разнородных концентратов и колебаниях в характеристиках питания печей. В подовых печах, как и в печах КС возможна принудительная подача дутья под давлением (через инспекционные окна), регулировка угла атаки гребков, изменение скорости их вращения. Эти возможности позволяют добиться высокого качества огарка. В отличие от КС, весьма легок и удобен процесс отбора пробы огарка в процессе обжига, что часто необходимо для корректировки и оптимизации процесса при колебаниях состава сырья. Закономерности последовательности окисления сульфидов и углерода при обжиге схематически показаны на рис. 1.

Рисунок 1. Схематическое изображение кинетики деарсенации, десульфуризации и декарбонизации огарка в процессе окислительного обжига сульфидных концентратов

Получаемые при обжиге в печах Грисгофа возгоны триоксида мышьяка содержат в своем составе значительно меньше пыли огарка, чем при обжиге в КС, при условии идентичности аппаратуры пылеулавливания.

Основным недостатком окислительного обжига как метода вскрытия упорного золота является вторичная пассивация золотин за счет образования на их поверхности сплошных пленок арсенатов кальция и железа. Обычным приемом для снятия вторичной пассивации служит так называемая «закалка» горячего огарка в воду. Этот прием основан на различии температурных коэффициентов расширения и сжатия у металлов и арсенатных пленок, что и приводит к их растрескиванию (декрипитации). Последующая щелочная (или аэрационная известковая) обработка огарков перед цианированием предназначена лишь для нейтрализации кислых огарков (сульфатный компонент) с целью снижения расхода защитной щелочи и цианида натрия. В большей степени, чем золото, пассивации подвержено серебро. Но в тех случаях, когда оно не является основным ценным компонентом, как в рудах Ново-Троицкого месторождения, этим недостатком обжига можно пренебречь. В значительной степени преодолеть пассивацию серебра при необходимости позволяет высокотемпературная щелочная обработка огарка раствором едкого натра с массовой концентрацией 80÷100 г/дм3.

При наличии в огарках свободного золота гравитационной крупности применяется гравитационное обогащение для вывода свободного золота в богатый гравиоконцентрат и тем самым сокращения необходимого времени цианирования и задолженности металла. В этом случае гравиоконцентраты подвергаются доводке до "золотой головки" и плавятся на слитки золота лигатурного. В ряде случаев гравиоконцентраты огарков поступают на интенсивное цианирование.

Огарки, лишенные сорбционной активности и легко фильтрующиеся за счет пористости, не требуют сорбционного выщелачивания, и продуктивные растворы их цианирования обычно обезметалливают по технологии "уголь в растворе" (CIL) после фильтрации. Кек цианирования удобен для экологически щадящего полусухого складирования.

Следует отметить, что по регламенту на реконструкцию обжигового завода предполагалось подавать огарки второй стадии обжига в полный иловый процесс, существовавший на ФЗЦО, с последующим цементационным осаждением золота из растворов на цинковую пыль. Такая схема цианирования обеспечивала полное извлечение цианируемого золота, включая относительно крупные частицы в сростках с породообразующими минералами.

Выводы

В качестве основного вывода по изложенным выше общим принципам переработки первичных сульфидных руд Ново-Троицкого месторождения необходимо подчеркнуть технологическую и экономическую целесообразность их флотационного обогащения с выводом основной части золота и факторов упорности во флотационный концентрат.

Такой концентрат подлежит эффективной и рентабельной переработке с использованием методов окислительного вскрытия с последующим цианированием, позволяя достичь желаемых показателей извлечения ценных компонентов.

В связи с ростом в составе сырьевой базы ЮГК доли упорных сырьевых объектов применение такого подхода к их переработке приобретает все большую актуальность и является залогом непрерывного увеличения производства золота на всех действующих предприятиях.

Первый и пока единственный на территории России опыт по окислительному обжигу исходной руды (при крупности минус 10 мм) приобретен АО "Золото Селигдара" на Самолазовском месторождении с использованием трубчатой вращающейся печи, работающей на сжиженном природном газе. Таким образом, отрабатывается обжигово-цианистая технология с целью вовлечения первичных руд в переработку по технологии кучного выщелачивания (КВ), что является крайне важным для расширения сырьевой базы, пригодной к отработке методом КВ.

Следует подчеркнуть, что выбор технологии переработки различных сырьевых объектов сугубо индивидуален и зависит от особенностей их вещественного состава. Нет и не может быть универсальных технологических решений. В этой связи метод вскрытия упорного золота должен выбираться, исходя из его эффективности применительно к конкретному сырью.

Рассматривая более современные методы окислительного вскрытия, не следует обходить вниманием классические варианты, каким является окислительный обжиг. Выбор определяется только путем технико-экономического сравнения методов окисления сульфидов именно на данном сырьевом объекте, для которого он и осуществляется.

Личный кабинет

Личный кабинет