Развитие модельного ряда электролизеров для осаждения драгоценных металлов из щелочно-цианистых растворов

Комлев М.Ю., ведущий научный сотрудник лаборатории гидрометаллургии АО «Иргиредмет», канд. техн. наук

Бывальцев А.В., ведущий научный сотрудник лаборатории гидрометаллургии АО «Иргиредмет», канд. техн. наук

Электролиз – один из наиболее экономичных вариантов осаждения драгоценных металлов из технологических растворов. Он не требует применения химических реагентов и позволяет многократно использовать растворы в обороте. АО «Иргиредмет» долгое время занимается вопросами электролитического осаждения, разрабатывает и выпускает электролизеры, востребованные в золотодобывающей промышленности.

Электролиз как безреагентный метод осаждения металлов стал использоваться в технологии золотодобычи относительно недавно. В нашей стране необходимость его применения возникла в 1960-х годах в связи с началом освоения новой бесфильтрационной ионообменной технологии извлечения золота из труднофильтруемых золотосодержащих руд Куранахского рудного поля в Республике Саха (Якутия).

Для осаждения золота из сернокислых тиокарбамидных элюатов в Иргиредмете были созданы проточные многокамерные мембранные электролизеры с общей осадительной катодной поверхностью 120 м2 и производительностью до 2 м3/ч. Степень извлечения золота из раствора за один проход достигала 98–99 %. Осадок с содержанием золота более 75 % в виде самоосыпающегося шлама накапливался в отстойной зоне и периодически выводился на нутч-фильтр с последующей плавкой на сплав Доре.

Полученный в этот период опыт создания электролизного оборудования был использован при внедрении в золотодобывающую промышленность относительно новых технологий – интенсивного цианирования неизмельченных гравитационных концентратов и угольно-сорбционной технологии, основанной на применении метода высокотемпературной щелочной десорбции золота и серебра с угольного сорбента.

Наличие щелочной среды позволило использовать в качестве материала для изготовления катодов и анодов нержавеющую сталь марок 08Х18Н10 и 12Х18Н10Т.

В основе процесса электроосаждения золота и серебра из щелочно-цианистых растворов лежит процесс восстановления этих металлов из их цианистых комплексных соединений на поверхности катодов по следующим реакциям:

![]()

![]()

При этом происходит регенерация цианида. Одновременно на катодной поверхности протекает реакция восстановления водорода:

![]()

На анодной поверхности в процессе электролиза протекают реакции окисления, основная из которых заключается в разложении воды с окислением кислорода до газообразного состояния:

![]()

Образование дополнительных водород-ионов приводит к снижению щелочности раствора у поверхности анода, что является одной из причин коррозии его материала. Также на поверхности анода происходит частичное разложение цианида, а при наличии в растворе ионов хлора Cl- образуется газообразный хлор, значительно ускоряющий процесс коррозии материала анода.

Золото и серебро осаждаются на катоде в виде мелких кристаллов (дендритов), слабо удерживающихся на поверхности из нержавеющей стали, поэтому, достигнув определенной крупности, дендриты отваливаются и оседают на дно электролизера в виде мелкого шлама, откуда их периодически удаляют на дальнейшую переработку.

Основными технико-экономическими показателями процесса электроосаждения являются:

- производительность по раствору;

- степень осаждения металлов;

- выход металлов по току;

- продолжительность службы осадительного аппарата и его составных частей.

Производительность по раствору электролизеров определена их геометрическими размерами и гидродинамическими особенностями протока растворов через аппарат. Повышение производительности свыше максимально допустимой может привести к выносу из аппарата значительной части шламов осажденных благородных металлов.

Степень осаждения металлов и выход металлов по току являются взаимно связанными показателями: чем выше степень осаждения, тем ниже выход металлов по току. Оптимальной принято считать такую степень осаждения, при которой остаточная концентрация золота в выходящем растворе составляет 3÷5 мг/л, серебра – 10÷20 мг/л. Выход металлов по току в этом случае составляет от 4 до 10 %, причем он увеличивается с повышением концентрации металлов в исходном растворе и температуры раствора.

Первой моделью аппарата, разработанного в АО «Иргиредмет» для осаждения золота из щелочно-цианистых растворов, стал электролизер проточного типа марки ГНЦ-40М (рис. 1).

|

1. Корпус |

многокамерный полипропиленовый |

|

2. Электроды |

нержавстальные плоскопараллельные блочного типа |

|

количество электродных блоков, шт. площадь осаждения блока, м2 общая катодная площадь, м2 площадь разрядки блока, м2 общая площадь анодная, м2 |

10 4 40 4 40 |

|

3. Производительность, м3/ч |

0,3–0,5 |

|

4. Концентрация NaOH, г/л, не менее |

8 |

|

5. Температура, °C, до |

85 |

|

6. Сила тока, А, не более |

120 |

|

7. Напряжение, В |

30–40 |

|

8. Габариты с этажеркой H × B × L, мм |

1795 × 931 × 2278 |

|

9. Масса, кг |

840 |

Рисунок 1. Электролизер ГНЦ-40М

Для обеспечения необходимой полноты осаждения металла за один проход ванна аппарата разделена на 10 последовательно расположенных камер, каждая из которых является самостоятельной ступенью операции осаждения. Материал электродов – листовая нержавеющая сталь, расположение электродов – плоскопараллельное, с межэлектродным расстоянием 5 мм.

В конструкции аппарата реализовано последовательное соединение блоков электролизера, в котором блок анодов первой камеры соединен шиной с блоком катодов следующей камеры, вследствие чего через все блоки проходит одинаковое количество электричества. Межэлектродные потенциалы каждой камеры суммируются, и общее напряжение между крайними электродами достигает 30÷40 В.

Электролизеры ГНЦ-40М получили широкое распространение на предприятиях, использующих угольно-сорбционную технологию извлечения золота, в том числе при кучном выщелачивании, и в процессах, основанных на интенсивном выщелачивании золота из неизмельченных гравиоконцентратов.

По эксплуатационным характеристикам катодная и анодная плотности тока одинаковы и не превышают величины 30 А/м2, при которой срок службы анодов составляет не менее одного года. При общей катодной поверхности 40 м2 производительность электролизера по раствору ограничивается 0,5 м3/ч.

Масштабирование электролизера данной конструкции с целью увеличения его производительности осложнено в связи с необходимостью сохранения величины межэлектродного расстояния (5 мм) на больших площадях при исключении возможности возникновения короткого замыкания между анодами и катодами.

С целью увеличения единичной производительности электролизеров разработка их конструкции была продолжена в направлении использования сетчатых катодов, аналогичных катодам, применяемым в мембранных электролизерах для сернокислотных тиокарбамидных растворов.

Переработанная конструкция катодов представляет собой корзину, сваренную из полос нержавеющей стали, внутрь которой вставляется пакет гофрированной нержавстальной сетки с вертикальным расположением гофр, что обеспечивает возможность свободного осыпания катодного осадка в нижнюю часть ванны аппарата. Такая конструкция позволила увеличить общую осадительную (катодную) поверхность при меньших габаритных размерах электролизеров.

При разработке конструкции анодов учитывалась необходимость уравнивания величин катодной и анодной плотностей тока, поэтому аноды также были выполнены в виде сетчатого полотна, намотанного на вертикальный лист из нержавеющей стали в количестве 5÷8 слоев.

В этом варианте межэлектродное расстояние в новом электролизере ЭПС-0,5М (рис. 2) увеличилось до 15÷20 мм. Ванна аппарата монокамерная, выполнена из листовой нержавеющей стали и одновременно играет роль катодной шины, благодаря чему исключается возможность обратного растворения осевшего на дно катодного осадка. Во избежание утечки тока ванна электролизера закреплена в раме с помощью фарфоровых изоляторов.

|

1. Корпус |

монокамерный нержавстальной |

|

2. Катоды |

сетчатые нержавстальные |

|

количество, шт. площадь осаждения, м2 общая площадь осаждения, м2 |

10 5 50 |

|

3. Аноды |

сетчатые нержавстальные |

|

количество, шт. площадь разрядки, м2 общая площадь разрядки, м2 |

9 5,5 49,5 |

|

4. Производительность, м3/ч |

0,5 |

|

5. Концентрация NaOH, г/л, не менее |

10 |

|

6. Температура, °C, до |

85 |

|

7. Сила тока, А, не более |

1 000 |

|

8. Напряжение, В |

3,0–3,5 |

|

9. Габариты H × B × L, мм |

1450 × 500 × 1450 |

|

10. Масса, кг |

500 |

Рисунок 2. Электролизер ЭПС-0,5М

Под катодными и анодными блоками размещена опорная рама, которая одновременно снижает турбулентность протекающего раствора и обеспечивает спокойное оседание катодных осадков в нижних камерах.

По эксплуатационным характеристикам для сетчатых катодов и анодов данной модели предельная плотность тока принята равной 20 А/м2, соответствующая сила тока на питание электролизера – 1000 А.

Успешные промышленные испытания ЭПС-0,5М, проведенные на одной из золотоизвлекательных фабрик (ЗИФ) Бурятии, позволили принять решение о кратном масштабировании электролизера данной конструкции с соответствующим увеличением производительности.

Выбор масштаба нового электролизера с сетчатыми катодами и анодами был определен с учетом массы электродов, доступной к обращению посредством ручного труда операторов. Была разработана конструкция электролизера ЭПС-2,5М (рис. 3) с увеличенным количеством катодов (15 шт.) и анодов (14 шт.) и одновременным увеличением площади блоков до 17 м2 и 18 м2 соответственно.

|

1. Корпус |

монокамерный нержавстальной |

|

2. Катоды |

сетчатые нержавстальные |

|

количество, шт. площадь осаждения, м2 общая площадь осаждения, м2 |

15 17 255 |

|

3. Аноды |

сетчатые нержавстальные |

|

количество, шт. площадь разрядки, м2 общая площадь разрядки, м2 |

14 18 252 |

|

4. Производительность, м3/ч |

2 |

|

5. Концентрация NaOH, г/л, не менее |

10 |

|

6. Температура, °C, до |

85 |

|

7. Сила тока, А, не более |

1 600 |

|

8. Напряжение, В |

2,5-3,0 |

|

9. Габариты H × B × L, мм |

2960 × 780 × 2360 |

|

10. Масса, кг |

1 550 |

Рисунок 3. Электролизер ЭПС-2,5М

Первые два электролизера ЭПС-2,5М были включены в схему элюирования золота и серебра на ЗИФ «Валунистый» в 2001 году. По результатам промышленной эксплуатации была выбрана оптимальная сила тока – 1600 А – при производительности по элюату 2,0 м3/ч.

В последующие годы несколько электролизеров ЭПС-2,5М были поставлены на ряд предприятий России и СНГ.

Рассмотренные конструкции электролизеров с сетчатыми катодами и анодами имеют ограничения по производительности из-за лимитированной анодной плотности тока (20 и 6,4 А/м2). Ограничения по катодной плотности тока отсутствуют.

Из вышесказанного следует, что перспектива увеличения производительности электролитического оборудования зависит от выбора материала анодов, обеспечивающего необходимый уровень коррозионной устойчивости при работе со щелочно-цианистыми растворами. В качестве одного из вариантов решения проблемы была изучена возможность использования в данном процессе титановых анодов с покрытием ОРТА, применяемых при электролитическом производстве газообразного хлора.

Испытания на коррозионностойкость показали, что рутениевые покрытия растворяются в цианистом растворе со скоростью, пропорциональной концентрации NaCN.

Таким образом был сделан вывод, что применение титановых анодов с покрытием ОРТА возможно только для щелочных растворов, в которых цианид практически отсутствует. К таким растворам могут быть отнесены элюаты, получаемые по технологии автоклавной десорбции золота и серебра с угольного сорбента. Технические характеристики электролизеров в таком варианте исполнения приведены на рис. 2 и 3.

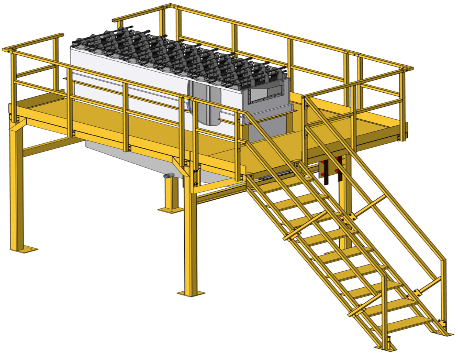

С учетом снятия ограничений по анодной плотности тока была разработана конструкторская документация на сетчатый многокамерный электролизер с общей катодной площадью 260 м2 (рис. 4).

|

1. Корпус |

многокамерный полипропиленовый |

|

2. Катоды |

сетчатые нержавстальные |

|

количество, шт. площадь осаждения, м2 общая площадь осаждения, м2 |

10 26 260 |

|

3. Аноды |

просечные титановые с покрытием ОРТА |

|

количество, шт. площадь разрядки, м2 общая площадь разрядки, м2 |

10 1 10 |

|

4. Производительность, м3/ч |

6 |

|

5. Концентрация NaOH, г/л, не менее |

2 |

|

6. Температура, °C, до |

85 |

|

7. Сила тока, А, не более |

600 |

|

8. Напряжение, В |

32–48 |

|

9. Габариты H × B × L, мм |

3118 × 2404 × 5562 |

|

10. Масса, кг |

2 072 |

Рисунок 4. Электролизер сетчатый многокамерный ЭПСМК-2,6М (проект)

Последовательное соединение электродных блоков обеспечило ограничение силы тока величиной 600 А, при которой катодная плотность тока возросла до 23 А/м2, что в свою очередь позволило увеличить производительность одного электролизера до 6 м3/ч.

Поиск материалов и технических решений по конструктивному оформлению анодов, позволяющих работать со щелочно-цианистыми растворами при повышенной анодной плотности тока продолжается.

"ЗОЛОТОДОБЫЧА" № 1 (290), ЯНВАРЬ 2023 ГОДА

© АО «Иргиредмет», 2023

Личный кабинет

Личный кабинет