Атмосферное окисление как эффективный способ переработки сульфидных концентратов, содержащих драгоценные и цветные металлы

Набиулин Р.Н., научный сотрудник лаборатории металлургии АО "Иргиредмет"

Богородский А.В., старший научный сотрудник лаборатории металлургии АО "Иргиредмет", канд. техн. наук

Баликов С.В., главный научный сотрудник АО "Иргиредмет", д-р техн. наук

Мусин Е.Д., заместитель генерального директора АО "Иргиредмет" по научной работе, канд. техн. наук

В силу истощения месторождений легкообогатимых руд в мировой и российской золотодобывающей промышленности увеличиваются объемы добычи упорных руд, несмотря сложность их переработки и извлечения ценного компонента.

На сегодняшний день существует несколько способов переработки упорных золотосодержащих руд и концентратов: окислительный обжиг, автоклавное окисление, бактериальное окисление, а также атмосферное окисление, которое отличается от остальных вариантов низкой капиталоемкостью, простотой в эксплуатации, не требует использования высокотехнологичного оборудования.

Способы переработки упорных руд и концентратов

Балансовые запасы золоторудных (коренных) месторождений в России составляют 9,8 тыс. т золота, при этом количество упорных руд в этих запасах оценивается Союзом золотопромышленников приблизительно в 3 тыс. т, то есть около 30 %.

Существует несколько способов переработки упорных руд и концентратов: автоклавное окисление, которое в России внедрено на предприятиях АО "Полиметалл" и ГК "Петропавловск" (ныне – "Атлас Майнинг"); бактериальное окисление – ПАО "Полюс"; окислительный обжиг – ПАО "Селигдар"; атмосферное окисление – АО "Южуралзолото Группа Компаний" (АО "ЮГК"), см. табл. 1 [1].

Таблица 1. Перечень российских компаний, перерабатывающих упорные золотосодержащие руды и концентраты

|

Компания |

Полюс |

ЮГК |

Петропавловск |

Селигдар |

Полиметалл |

|

|

Предприятие |

Олимпиадинский ГОК |

Березняковская ЗИФ |

Покровский АГК |

ГРК "Самолазовский" |

Амурский ГМК-1 |

Амурский ГМК-2 |

|

Год запуска |

2001 |

2017 |

2018 |

2020 |

2012 |

2023 |

|

Применяемая технология |

Бактериальное окисление |

Атмосферное окисление |

Автоклавное окисление |

Термообработка+ CIP |

Автоклавное окисление |

Автоклавное окисление |

|

Местоположение |

Красноярский край |

Челябинская область |

Амурская область |

Республика Саха (Якутия) |

Хабаровский край |

Хабаровский край |

|

Месторождения |

Олимпиадинское |

Березняковское |

Маламыр, Пионер, Албын, стороннее сырье |

Самолазовское |

Албазино, Майское, Кызыл, стороннее сырье |

Кызыл, Нежданинское, Майское, Воронцовское, стороннее сырье |

|

Тип сырья |

Пирит-арсенопиритные руды |

Пирит-тенаннтитные руды |

Пиритные, пирит-арсенопиритные руды двойной упорности |

Пирит-арсенопиритные руды |

Пиритные, пирит-арсенопиритные руды двойной упорности |

Пирит, пирит-арсенопиритные руды двойной упорности |

|

Годовая производительность |

13,9 млн т руды |

1,0 млн т руды |

500 тыс. т концентрата |

100 тыс. т руды |

225 тыс. т концентрата |

300 тыс. т концентрата |

|

Извлечение Au, % |

82 |

62 |

90 |

93 |

94 |

н.д.* |

* н/д – нет данных.

Каждый из перечисленных способов обладает своими преимуществами и недостатками:

- Окислительный обжиг:

- основное преимущество: возможность переработки продуктов с высокой сорбционной активностью;

- недостатки: организация сложных систем пыле- и газоочистки с последующей утилизацией токсичных продуктов [2].

- Бактериальное окисление:

- основное преимущество: не требует высоких температур и давления, в качестве кислородно-воздушной смеси используется воздух;

- недостатки: высокие капитальные и эксплуатационные затраты, высокая продолжительность процесса и расход цианида, чувствительность к составу сырья [3].

- Автоклавное окисление:

- основное преимущество: наиболее высокое извлечение золота за счет полного окисления, низкий расход цианида;

- недостатки: высокие капитальные и эксплуатационные затраты, ведение процесса при давлении и высоких температурах, необходимость привлечения высококвалифицированного персонала [4–5].

- Атмосферное окисление:

- основное преимущество: низкая капиталоемкость, не требует высокотехнологичного оборудования, простота в эксплуатации;

- недостатки: высокий расход цианида, дополнительные расходы на ультратонкое измельчение [6].

Сравнение перечисленных способов переработки упорных золотосодержащих руд и концентратов представлено в табл. 2.

Таблица 2. Сравнение способов переработки упорных золотосодержащих руд и концентратов

|

Параметр |

Способ |

|||

|

Обжиг |

Бактериальное окисление |

Автоклавное окисление |

Атмосферное окисление |

|

|

Форма упорности золота |

Любая |

Кроме СА* |

Кроме СА |

Кроме СА |

|

Извлечение золота, % |

80–93 |

80–95 |

80–97 |

70–95 |

|

Крупность помола D80, мкм |

74–80 |

20–40 |

40–80 |

< 10 |

|

Время пребывания, ч. |

2,0–4,0 |

120,0–240,0 |

0,2–1,0 |

24,0–72,0 |

|

Температура, °С |

400–900 |

30–55 |

180–225 |

80–95 |

|

Расход цианида, кг/т |

1,0–2,0 |

2,0–10,0 |

0,5–1,5 |

2,0–10,0 |

|

Образование элементной серы |

Отсутствует |

Присутствует |

Отсутствует |

Присутствует |

|

Интенсивность процесса |

Высокая |

Низкая |

Высокая |

Низкая |

|

Экологичность |

Низкая |

Высокая |

Высокая |

Высокая |

|

Капиталоемкость |

Высокая |

Высокая |

Высокая |

Низкая |

* СА – сорбционная активность.

Описание процесса атмосферного окисления

Благодаря меньшим капитальным и эксплуатационным затратам в сравнении с прочими технологиями атмосферное окисление можно назвать одним из наиболее перспективных способов переработки упорных золотосодержащих руд и концентратов.

В настоящее время в мире насчитывается шесть действующих предприятий, применяющих атмосферное окисление: в Испании, Германии, Австралии (все – цинк), Доминиканской Республике, Армении (обе – золото) и в одной из стран Африки (медь), см. табл. 3 [7].

Таблица 3. Перечень компаний, использующих атмосферное окисление

|

Компания |

GeoProMining |

Panterra |

н.д.* |

Glencore |

Glencore |

Glencore |

|

Местоположение |

Армения |

Доминиканская Республика |

Африка |

Испания |

Германия |

Австралия |

|

Год запуска |

2013 |

2012 |

2017 |

2010 |

2011 |

2014 |

|

Товарный продукт |

Золото лигатурное |

Золото лигатурное |

Катодная медь |

Катодный цинк |

Катодный цинк |

Катодный цинк |

|

Тип сырья |

Арсенопиритные руды |

Арсенопиритные руды |

Халькопирит |

Сфалерит |

Сфалерит |

Сфалерит |

|

Извлечение, % |

93 |

80 |

99 |

99 |

99 |

99 |

|

Масса продукции |

120 тыс. унций/год |

80 тыс. унций/год |

10 тыс. т/год |

4 тыс. т/год |

35 тыс. т/год |

150 тыс. т/год |

* н/д – нет данных.

Окислительное выщелачивание может проходить в широком диапазоне pH – от менее 1 до 9 – в зависимости от минерального состава исходного сырья. Щелочное окислительное выщелачивание используется для сырья, в котором основными упорными золотосодержащими минералами в концентрате являются пирит и арсенопирит, кислотное окислительное выщелачивание – для сырья, в котором содержатся значительные количества извлекаемых цветных металлов (таких как Cu, Zn, Ni и Co в сульфидных минералах).

При щелочном окислении обеспечивается образование гетита в качестве основного продукта реакции железа. Условия щелочной среды повышают скорость выщелачивания пирита за счет постоянной нейтрализации кислоты, образующейся при окислении пирита.

По кислотной технологии основными окисляющими агентами служат ионы трехвалентного железа. Поскольку выщелачивание осуществляется при атмосферном давлении, то сульфиды окисляются с преимущественным образованием элементарной серы.

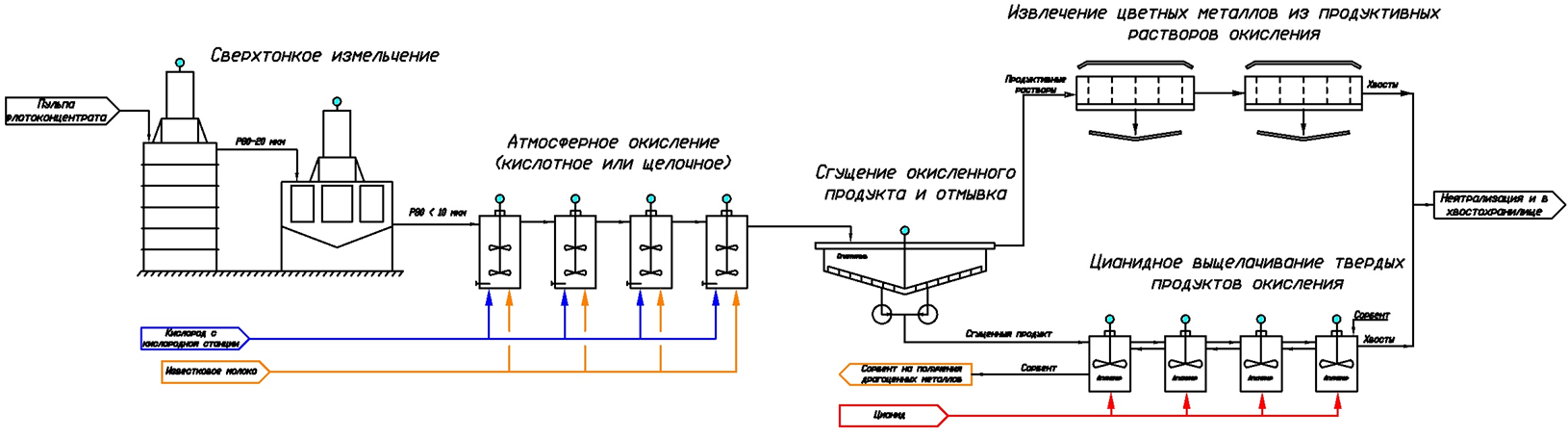

Принципиальная схема атмосферного окисления (рис. 1) включает в себя:

- ультратонкое измельчение до 80 % класса крупностью менее 10 мкм;

- атмосферное окисление (кислотное или щелочное) при температуре 80–95 °C с продувкой кислородом;

- противоточную отмывку окисленного продукта;

- извлечение цветных металлов из продуктивных растворов окисления экстракцией или химическим осаждением;

- цианидное выщелачивание твердых продуктов окисления с получением золота лигатурного.

Рисунок 1. Принципиальная схема переработки упорных флотоконцентратов с использованием технологии атмосферного окисления

Ключевой стадией технологии является ультратонкое измельчение, поскольку именно этот этап позволяет увеличить удельную поверхность частиц сульфида, что улучшает протекание химических реакций и приводит к высокой степени деформации кристаллической решетки.

Благодаря резкому увеличению удельной поверхности минерала возрастает и глубина выщелачивания. Далее идет процесс атмосферного окисления. Он проводится в реакторах с механическим перемешиванием, изготовленных из коррозионно-устойчивой легированной стали и обладающих более высоким отношением высоты к диаметру, что обеспечивает быстрый массовый перенос кислорода и эффективность улавливания газов.

Процесс атмосферного окисления проходит с выделением тепла, внешний нагрев не требуется. Кислород подается через диспергаторы в нижней части реактора. Отходящие газы инертны, поэтому пары сбрасываются в атмосферу по трубе на безопасную высоту. Реакторы соединены последовательно системой желобов, обеспечивающих движение пульпы самотеком по линии выщелачивания.

Преимущества атмосферного окисления:

- Операбельность: простота эксплуатации и низкие капитальные затраты за счет малой потребности в оборудовании, техническом контроле и мониторинге.

- Готовность к использованию: быстрый запуск и остановка процесса в отличие от бактериального и автоклавного окисления; позволяет операторам быстро и надежно осваивать управление производством.

- Технологическая гибкость: эффективная переработка всех видов упорных концентратов: сульфидных, мышьяковистых, карбонатных.

- Экологичность: токсичные металлы, например мышьяк, переходят в остаток выщелачивания в экологически стабильной форме арсената железа.

- Высокое извлечение золота и серебра: извлечение золота сопоставимо или превышает показатели других способов переработки за исключением автоклавного окисления; достигается значительно более высокий уровень извлечения серебра, чем при бактериальном и автоклавном окислении.

- Низкая потребность в реагентах: потребление кислорода и извести ниже, чем в автоклавном процессе, за счет неполного окисления.

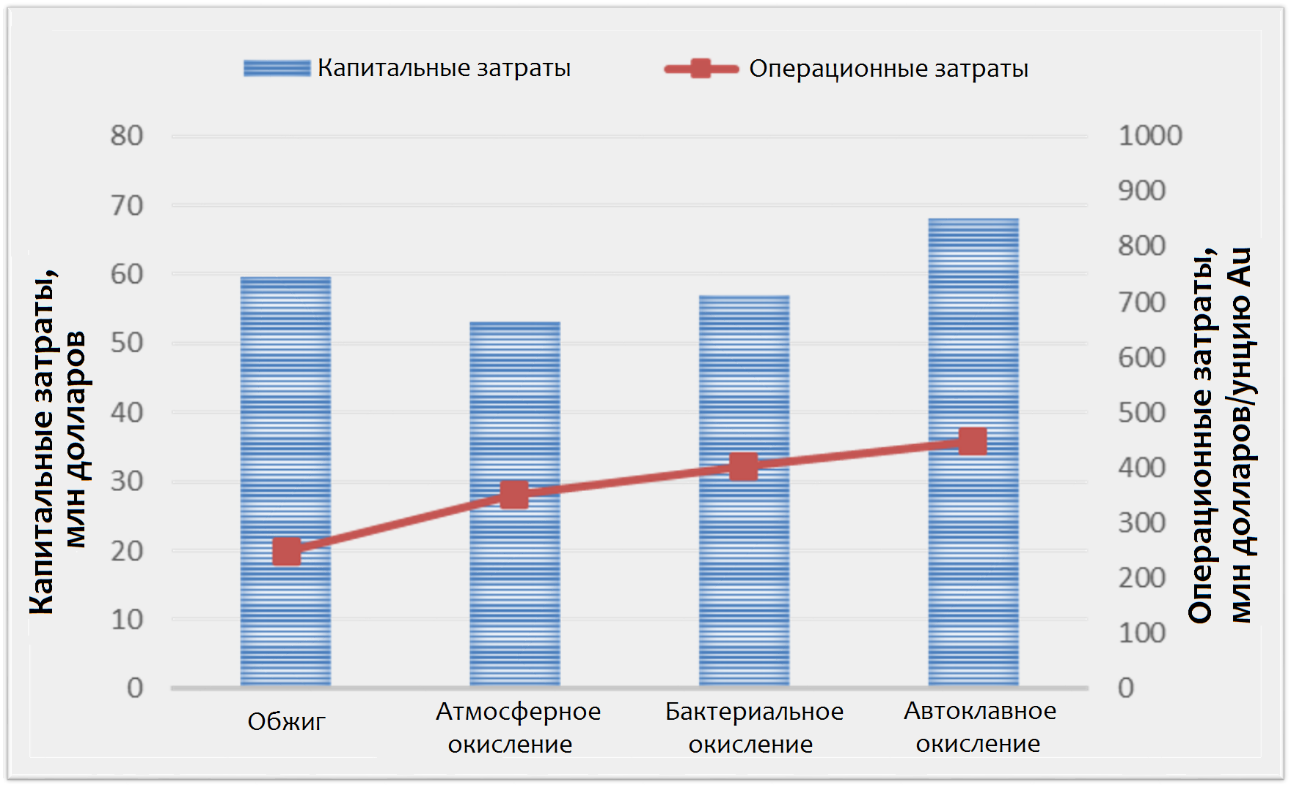

На рис. 2 приведено сравнение капитальных и операционных затрат при использовании различных способов окисления.

Рисунок 2. Сравнение капитальных и операционных затрат на унцию произведенного золота по разным технологиям окисления при производительности фабрики 600 тыс. т в год (Au – 2 г/т)

Заключение

По результатам исследований атмосферного окисления различных продуктов обогащения в АО "Иргиредмет" (табл. 4) получены высокие показатели по извлечению золота (90–96 %) и цветных металлов (более 90 %), которые свидетельствуют о высокой эффективности данного способа переработки упорного золотосодержащего сульфидного сырья.

Таблица 4. Примеры результатов исследований по атмосферному окислению различных типов сырья, выполненных АО "Иргиредмет"

|

Тип сырья |

Содержание сульфидов, % |

Извлечение Au прямым цианированием, % |

Режим окисления (кислый/щелочной) |

Время, ч |

Извлечение Au, % |

Извлечение цветных металлов, % |

|

Пиритный концентрат |

FeS – 48,0 FeAsS – 0,3 |

30 |

Щелочной |

56 |

93,6 |

- |

|

Пирит-арсенопиритный концентрат |

FeS – 66,0 FeAsS – 12,0 ZnS – 5 PbS – 5 |

67 |

Кислый |

72 |

96,5 |

98 (Zn) |

|

Щелочной |

96 |

93,4 |

- |

|||

|

Пирит-тенаннтитный концентрат |

FeS – 21,0 Cu12As3S13 – 5 |

36 |

Кислый |

24 |

90-95 |

89 (Cu) |

|

Халькопиритовый концентрат |

FeS – 6,0 CuFeS2 – 80,0 ZnS – 4,0 |

25 |

Кислый |

48 |

93,3 |

91 (Cu) 99 (Zn) |

* крупность измельчения во всех опытах – 80 % минус 10 мкм.

- [Электронный ресурс] Режим доступа: https://www.mnr.gov.ru/docs/gosudarstvennye_doklady/gosudarstvennyy_doklad_o_sostoyanii_i_ispolzovanii_mineralno_syrevykh_resursov_2020/.

- Баликов С.В. Обжиг золотосодержащих концентратов / С. В. Баликов, Е. В. Дементьев. Г.Г. Минеев. Иркутск: ОАО "Иргиредмет", 2002 — 416 с.

- Баликов, С.В. Биотехнология золота и цветных металлов / С.В. Баликов,В.Е. Дементьев, Г.И. Войлошников, Г.Г. Минеев, В.В. Лодейщиков. — Иркутск: АО "Иргиредмет", 2021. — 643 с.

- Набойченко, С.С. Автоклавная гидрометаллургия цветных металлов / С.С. Набойченко, Л.П. Ни, Я.М. Шнеерсон, Л.В. Чугаев. — Екатеринбург: Изд-во УРФУ, 2009. — Т.2. — 612 с.

- Баликов, С.В. Автоклавное окисление золотосодержащих руд и концентратов / С.В. Баликов, А.В. Богородский, А.В. Болдырев, С.С. Гудков, Ч.Т. Дзгоев, Ю.Е. Емельянов, А.В. Епифоров. — Иркутск: Изд-во ОАО "Иргиредмет", 2016. — 471 с.

- Набиулин, Р.Н. Исследования по переработке измельченного золотомедного флотоконцентрата методом сернокислотного атмосферного окисления / Р.Н. Набиулин, А.В. Богородский, С.В. Баликов // Вестник Иркутского государственного технического университета. — 2020. —Т. 24, № 4. — С. 887–895.

- [Электронный ресурс] Режим доступа: https://zolotodb.ru/article/11172.

Личный кабинет

Личный кабинет